Strona główna > Metody produkcji > Termoformowanie

Termoformowanie

Termoformowanie to proces przetwarzania tworzyw sztucznych, polegający na podgrzewaniu materiału do odpowiedniej temperatury, a następnie formowaniu go przy użyciu ciśnienia lub próżni w specjalnych formach. Dzięki temu tworzywo zyskuje pożądany kształt, stając się gotowym elementem lub produktem.

Proces termoformowania jest powszechnie stosowany w produkcji opakowań, elementów motoryzacyjnych, sprzętu AGD, a także w wielu innych branżach, gdzie wymagana jest precyzyjna obróbka tworzyw sztucznych o różnych kształtach i rozmiarach. To szybka i efektywna metoda, która pozwala na produkcję dużych serii elementów w krótkim czasie.

Zalety termoformowania

Termoformowanie posiada wiele zalet, które sprawiają, że jest to popularna i efektywna metoda przetwarzania tworzyw sztucznych. Oto niektóre z głównych korzyści:

- Szybkość i efektywność – Proces termoformowania pozwala na szybkie uzyskanie gotowych produktów, co czyni go idealnym rozwiązaniem dla produkcji dużych serii elementów w krótkim czasie.

- Niskie koszty produkcji – W porównaniu do innych metod obróbki tworzyw sztucznych, takich jak wtryskiwanie, termoformowanie wymaga mniejszych nakładów inwestycyjnych na formy, co obniża koszty produkcji, zwłaszcza przy małych i średnich seriach.

- Duża elastyczność kształtowania – Dzięki termoformowaniu można tworzyć skomplikowane kształty i detale, a także wykorzystywać różnorodne materiały, takie jak PVC, PET, polistyren czy ABS, dostosowane do specyficznych potrzeb produktu.

- Minimalne straty materiału – Proces termoformowania charakteryzuje się bardzo małymi stratami materiału, ponieważ resztki tworzywa mogą być często ponownie wykorzystane, co zwiększa efektywność i ekologiczność procesu.

- Wysoka jakość produktów – Termoformowanie pozwala uzyskać gładkie i precyzyjne powierzchnie, co przekłada się na wysoką jakość finalnych produktów, szczególnie w przypadku opakowań, elementów dekoracyjnych czy wyrobów technicznych.

- Łatwość modyfikacji – Dostosowanie produkcji do zmieniających się potrzeb rynku jest stosunkowo łatwe, dzięki możliwości szybkiej zmiany formy, co daje dużą elastyczność przy wprowadzaniu nowych produktów.

- Bezpieczeństwo i czystość procesu – W procesie termoformowania nie zachodzą skomplikowane reakcje chemiczne ani wysokie temperatury, co sprawia, że jest to bezpieczny i stosunkowo czysty proces produkcyjny.

- Ekologiczność – Wiele materiałów stosowanych w termoformowaniu jest łatwych do recyklingu, co przyczynia się do zmniejszenia wpływu na środowisko.

Termoformowanie to więc idealna metoda dla firm potrzebujących efektywnej, szybka i niskokosztowej produkcji tworzyw sztucznych o różnych kształtach i zastosowaniach.

Zastosowanie

Termoformowanie znajduje szerokie zastosowanie w różnych branżach, gdzie wymagana jest produkcja precyzyjnych i efektywnych elementów z tworzyw sztucznych. Oto niektóre z głównych obszarów, w których wykorzystuje się tę metodę:

Przemysł opakowaniowy

- Opakowania jednorazowe – Termoformowanie jest szeroko stosowane do produkcji opakowań jednorazowych, takich jak tace, kubki, pokrywki, a także pojemniki do pakowania żywności, kosmetyków czy leków.

- Blistry – Formowanie blisterów do przechowywania leków, drobnych artykułów elektronicznych czy części motoryzacyjnych.

Przemysł motoryzacyjny

- Elementy wnętrza samochodów – Termoformowanie jest wykorzystywane do produkcji paneli drzwiowych, osłon, paneli kokpitu czy innych elementów wykończenia wnętrz pojazdów.

- Części zewnętrzne – Niektóre zewnętrzne elementy samochodów, takie jak osłony, reflektory czy maski, mogą być produkowane tą metodą.

Przemysł AGD

- Obudowy urządzeń – W produkcji sprzętu AGD, takich jak pralki, lodówki, kuchenki mikrofalowe, wykorzystywane są termoformowane elementy obudów i detali.

- Części wnętrza urządzeń – Również wewnętrzne elementy, takie jak półki, szuflady czy pojemniki, są często produkowane metodą termoformowania.

Elektronika

- Obudowy elektroniki – Termoformowanie jest używane do produkcji obudów dla sprzętu elektronicznego, takiego jak telewizory, komputery, telefony komórkowe i inne urządzenia.

- Osłony i elementy ochronne – Produkcja osłon ochronnych dla urządzeń elektronicznych lub akcesoriów.

Reklama i wystawiennictwo

- Tablice reklamowe i szyldy – Dzięki termoformowaniu można produkować różne formy 3D, które są wykorzystywane w branży reklamowej do tworzenia atrakcyjnych wizualnie elementów wystawienniczych.

- Modele 3D – Tworzenie prototypów, modeli czy makiet, które mogą być używane w kampaniach marketingowych lub jako elementy wystaw.

Medycyna i farmacja

- Opakowania medyczne – Termoformowanie jest wykorzystywane do produkcji opakowań na leki, sprzęt medyczny, narzędzia chirurgiczne czy akcesoria diagnostyczne.

- Podstawki i płyty – Formowanie płyt lub podstaw pod sprzęt medyczny, np. w aparaturze radiologicznej.

Przemysł spożywczy

- Opakowania spożywcze – Termoformowanie znajduje zastosowanie w produkcji pojemników, tacek czy blistrów do pakowania żywności, takich jak mięso, sery, owoce czy gotowe posiłki.

- Konsumpcyjne formy i tacki – Produkuje się także różne jednorazowe naczynia, talerze, kubki czy sztućce.

Artykuły codziennego użytku

- Poziome elementy użytkowe – Produkcja różnorodnych elementów codziennego użytku, takich jak pojemniki, uchwyty, osłony, obudowy sprzętu AGD, a także akcesoria do łazienek czy biur.

- Zabawki – W produkcji zabawek z tworzyw sztucznych wykorzystywana jest również technologia termoformowania.

Zróżnicowane aplikacje przemysłowe

- Przemysł chemiczny – Termoformowanie jest używane do produkcji pojemników i zbiorników na substancje chemiczne, a także osłon czy pokryw.

- Elementy techniczne – Wytwarzanie części mechanicznych, osłon ochronnych, elementów instalacji przemysłowych.

Sektor kosmiczny i lotniczy

- Części wnętrza statków powietrznych – Termoformowanie jest wykorzystywane do produkcji elementów wnętrza samolotów, jak panele, osłony czy części wyposażenia.

- Elementy ochronne – Produkcja osłon czy elementów ochronnych do wykorzystania w trudnych warunkach, takich jak przestrzeń kosmiczna.

Prototypowanie i produkcja małoseryjna

- Prototypy i próbki – Termoformowanie jest idealne do produkcji prototypów nowych produktów, które mogą być testowane przed rozpoczęciem masowej produkcji.

- Małe serie produkcyjne – Z uwagi na stosunkowo niski koszt form, termoformowanie doskonale nadaje się do produkcji małych serii, co jest korzystne w wielu niszowych branżach.

Termoformowanie jest wszechstronną metodą, która znajduje szerokie zastosowanie w wielu branżach. Dzięki elastyczności procesu i możliwości formowania skomplikowanych kształtów, jest to kluczowa technologia dla przemysłów, które wymagają wysokiej jakości, precyzyjnych produktów w krótkim czasie.

Przykładowe produkty

Dlaczego warto wybrać INOPLAST?

Pozostałe metody produkcji

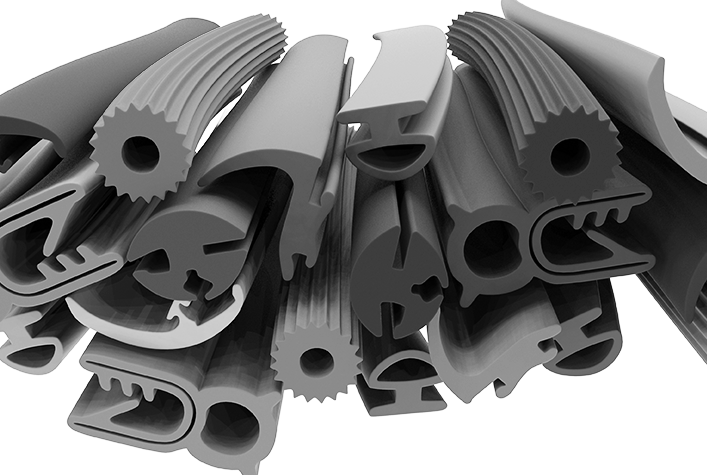

WYTŁACZANIE (EKSTRUZJA)

produkcja indywidualnych profili z tworzyw sztucznych

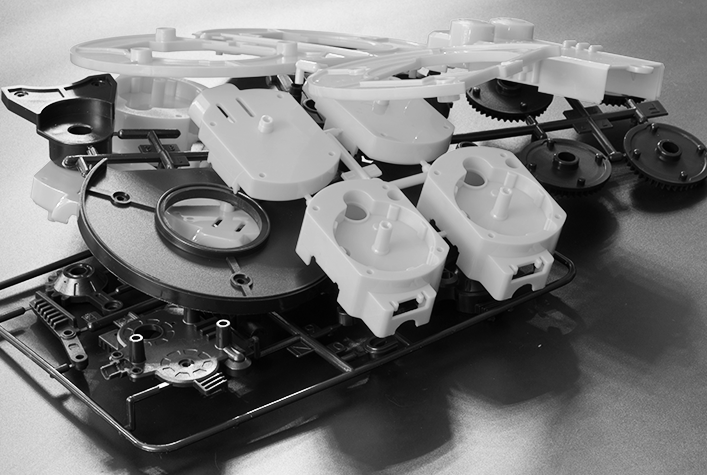

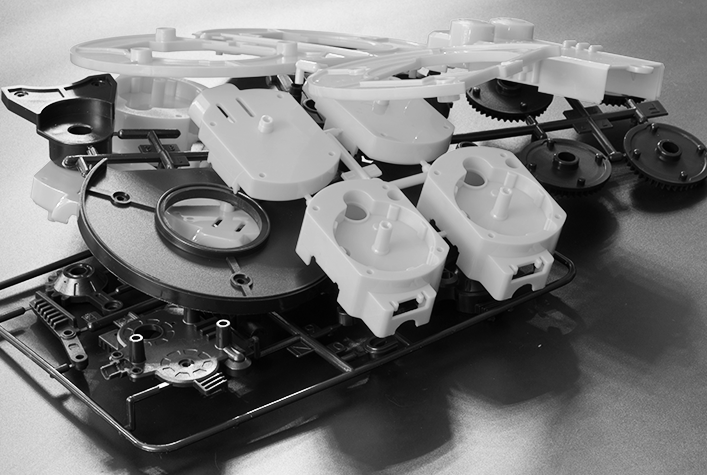

WTRYSKIWANIE

Produkcja wysokiej jakości plastikowych detali

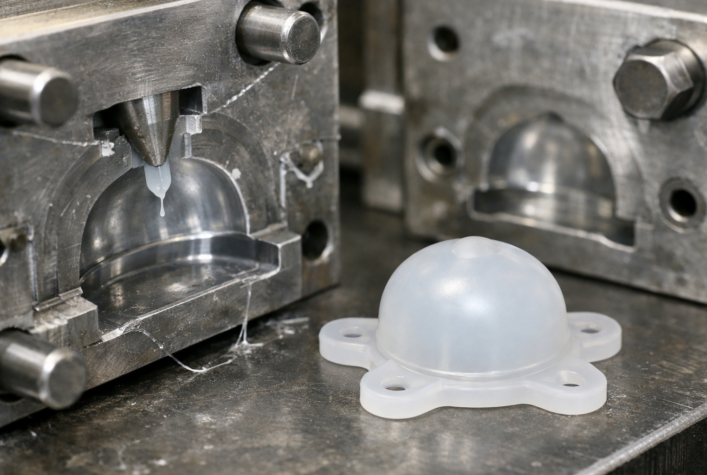

NISKOSERYJNY WTRYSK SILIKONU

Produkcja giętkich, elastycznych i wyjątkowo trwałych komponentów

OBRÓBKA CNC

Zaawansowana technologia cięcia, frezowania i gięcia tworzyw sztucznych

ODLEWANIE PRÓŻNIOWE

Odlewanie w silikonowych formach w warunkach próżniowych

WYTŁACZANIE (EKSTRUZJA)

produkcja indywidualnych profili z tworzyw sztucznych

WTRYSKI

produkcja wysokiej jakości plastikowych detali

ELEMENTY SILIKONOWE – TŁOCZENIE, FORMOWANIE, WTRYSKIWANIE

wykonywanie dowolnych kształtów w wybranym przez klienta kolorze

Zapraszamy do kontaktu

Wypełnij formularz

Przez ostatnie lata udzielaliśmy wsparcia naszym klientom, wykorzystując naszą wiedzę w dziedzinie produkcji i przetwórstwa tworzyw sztucznych. Twój projekt jest nietypowy? Chętnie porozmawiamy, aby znaleźć odpowiednie rozwiązanie dopasowane do Twoich potrzeb!

Pozostańmy

w kontakcie

Przez ostatnie lata udzielaliśmy wsparcia naszym klientom, wykorzystując naszą wiedzę w dziedzinie produkcji i przetwórstwa tworzyw sztucznych. Twój projekt jest nietypowy? Chętnie porozmawiamy, aby znaleźć odpowiednie rozwiązanie dopasowane do Twoich potrzeb!

BLOG

Inspiracje i wiedza

Jak obniżyć koszty produkcji detali plastikowych dzięki wtryskiwaniu tworzyw sztucznych?

Produkcja detali z plastiku nie musi kosztować fortuny. Sprawdź, jak dzięki wtryskiwaniu tworzyw, odpowiedniemu projektowi i automatyzacji realnie

Wtryskiwanie tworzyw sztucznych – na czym polega proces i kiedy warto go wybrać?

Czym dokładnie jest wtryskiwanie tworzyw sztucznych i dlaczego to jedna z najpopularniejszych technologii produkcji plastiku? Wyjaśniamy proces krok